!! Attention !! Ce procédé implique la manipulation de produits chimiques dangereux. Il est important de respecter les quantités, les concentrations et l’ordre de mélange des produits pour éviter tout accident. Il faut également protéger scrupuleusement ses mains et ses yeux lors de toute manipulation.

Depuis quelques temps, nous travaillons sur la réalisation locale de circuit imprimés.

Bien sur il existe un grand nombre de prestataires pouvant le réaliser avec une très grande qualité, mais les tarifs deviennent vite effrayants il y a un délai important entre la commande et la livraison.

Thomas a découvert sur Internet plusieurs méthodes, voici le déroulement de celle que nous avons retenu.

- Impression du ‘typon’ (l’image des pistes désirées) avec une imprimante laser sur un support en papier glacé.

- Transfert de l’impression directement sur le cuivre a l’aide d’une plastifieuse à documents modifiée.

- Gravure chimique du cuivre, dans notre expérimentation, avec de l’acide chlorhydrique et du peroxyde d’hydrogène.

- Nettoyage de la poudre de toner qui à servie à réaliser le masque

La mise en pratique :

Impression et transfert de toner

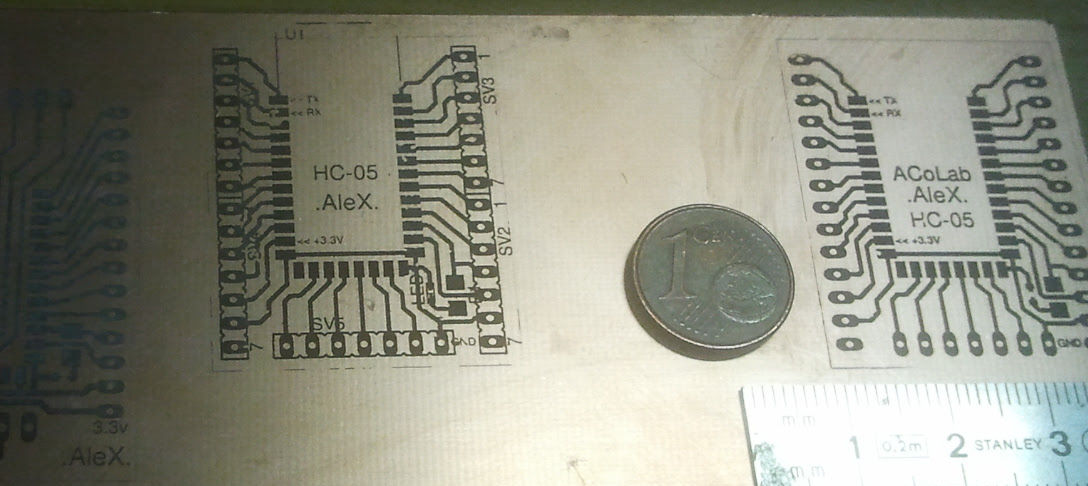

Il faut prendre soin de retourner l’image et si votre imprimante le permet, de forcer le contraste. Avec le logiciel Eagle, à l’exportation, il faut sélectionner une sortie ‘black’ et ‘mirror’. Suite aux retours d’information que nous avons eut et aux essais, le papier le plus adapté que nous avons est celui d’une revue immobilière locale. (Mais d’autres expérimentations sont prévues avec d’autres supports)

Ensuite, passage de cette impression dans notre ‘Laminator’, une plastifieuse à documents modifiée, au contact du cuivre. La chaleur fait refondre la poudre de toner déposée qui se transfert au cuivre.

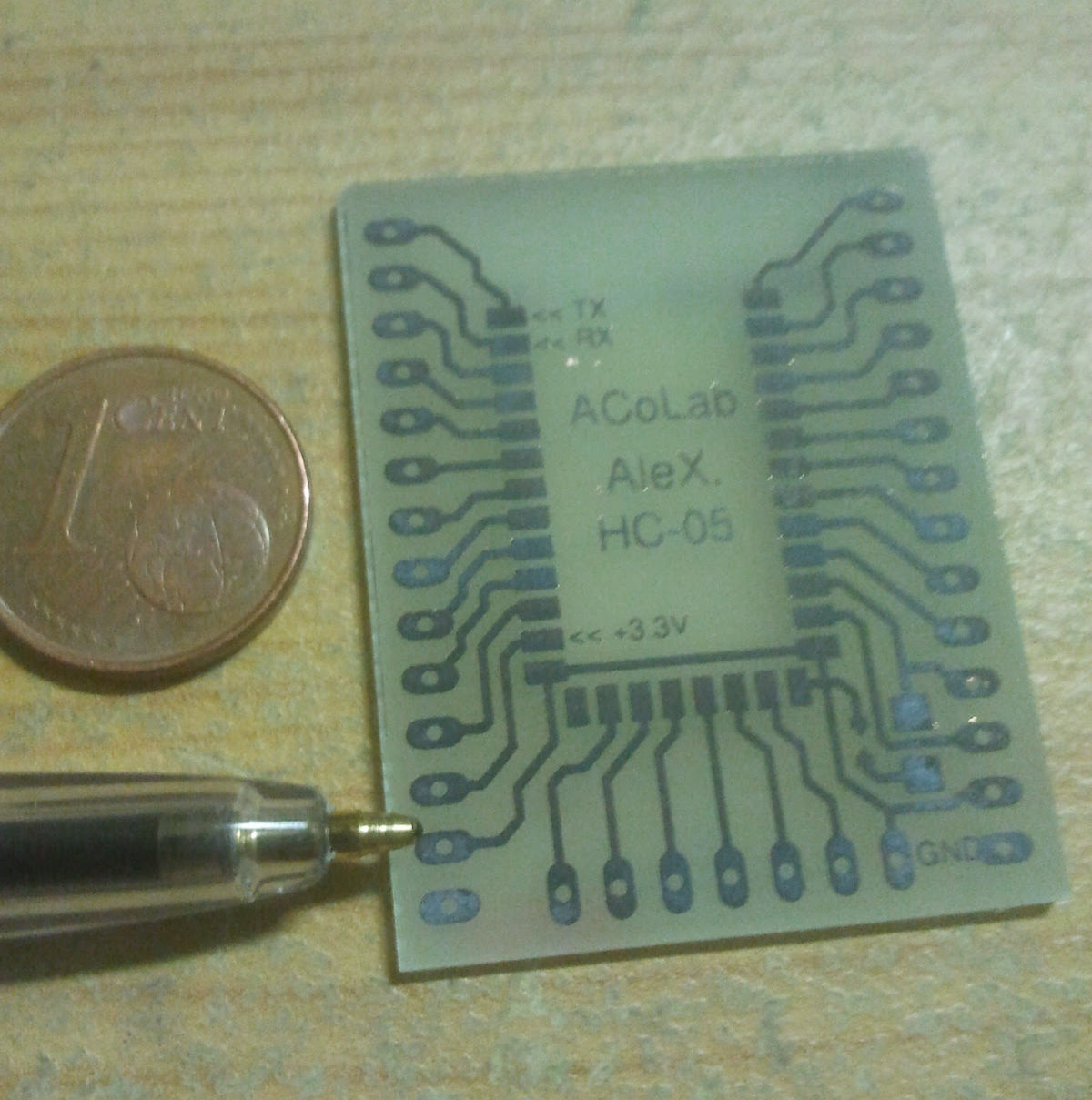

Une illustration de différents essais.

Pour cette étape, il est cruciale d’avoir un support cuivré parfaitement nettoyé. Après un nettoyage avec un solvant, un nettoyage a l’acide tartrique à retiré l’oxyde. Une autre solution est d’utiliser une ‘vrai’ crème à récupérer, c’est à dire avec des micro granules qui sont abrasives, genre le ‘CIF’ original. On peut aussi employer du ‘Mirror’ avec un coton.

Préparation du ‘Labo’

Comme on fait ‘avec les moyens du bord’, il faut prévoir le pire pour qu’il ne se produise pas !

Ici, la zone à été préparée comme illustré, avec 3 petits verres qui contiennent les produits, une ‘seringue’ doseuse, des pinces en plastique (quatre pour ne pas avoir à en chercher une si ça se passait mal !), des gants, un masque de protection (avec cartouches, pas un simple filtre à poussières qui n’aurait aucun effet), des lunettes et le fond de l’évier est rempli d’une couche d’eau.

Ensuite, avant de réaliser le mélange, la manipulation a été simulée pour s’assurer que rien n’encombrait.

Une fois que tout à été bon, les produits ont été versés dans les petits verres, et les bouteilles rebouchées et placées à bonne distance.

La gravure !

La recette employée donne les proportions suivantes :

- commencer par un volume d’eau

- ajouter 0.6 volumes d’acide chlorhydrique

- ajouter 0.3 volumes d’eau oxygénée

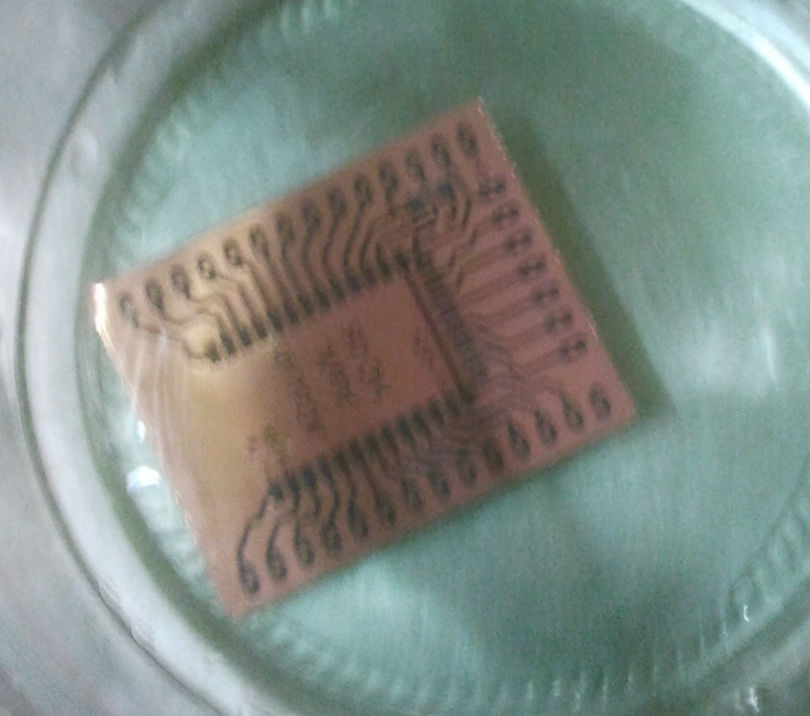

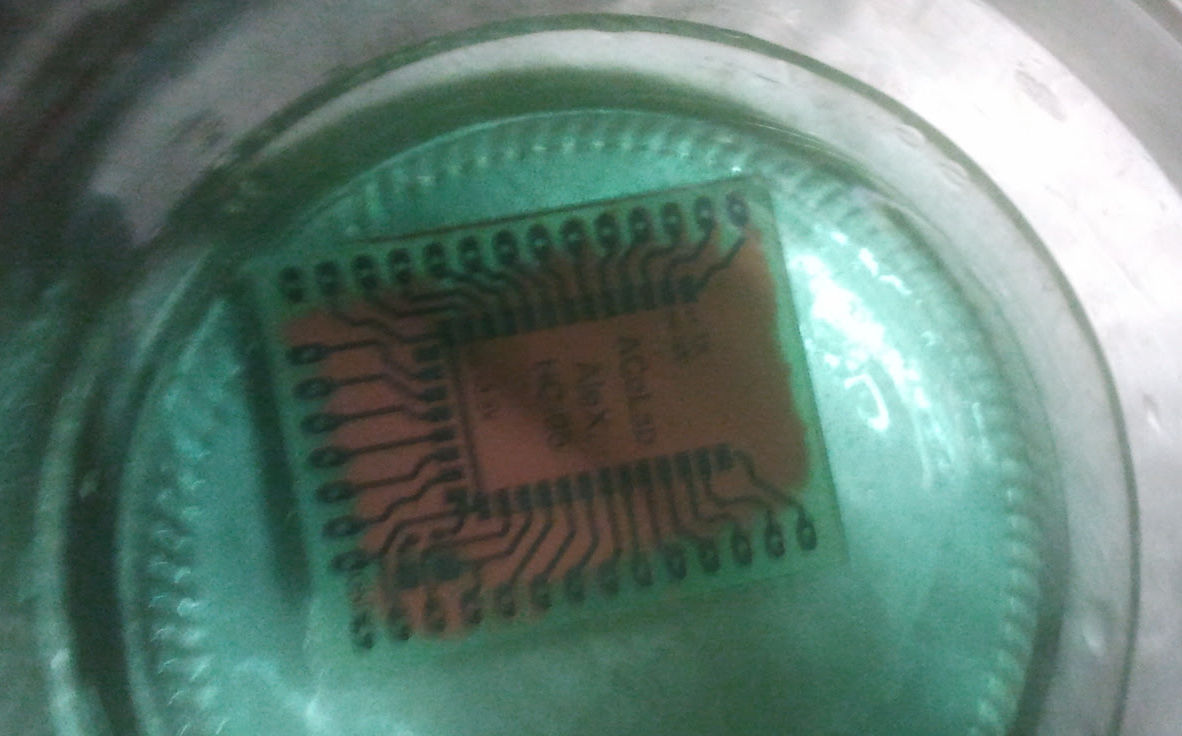

faire tremper le circuit imprimé dans la solution (désolé, la photo est floue).

Le produit agit et de minuscules bulles se forment. Agiter délicatement l’ensemble en prenant soin de de pas provoquer d’éclaboussures.

La gravure est relativement douce, avec le mélange utilisé, il n’y a pas de dégagement massif de vapeurs ou fumées, mais la présence des bulles indique un dégagement gazeux, il faut donc éviter de rester le nez au dessus !

Au bout de quelques minutes, le cuivre disparait, comme on le découvre ici, à la périphérie au début, c’est à priori lié au fait que, le récipient utilisé étant petit pour limiter la quantité de produit, ça nécessite de maintenir une agitation ‘en rond’ qui favorise l’action sur cette partie là avant les autres zones.

Une fois que le cuivre s’est transformé et est en suspension dans le liquide, on sort le circuit et on le rince.

Il est temps maintenant de nettoyer la zone !

Nous n’avons pas encore fait l’essai, mais il semble possible de conserver la solution pour un usage ultérieur, mais ça nécessite de la réactiver.

Une autre solution est de le confier à un centre de traitement de déchets adapté,

Dans tout les cas, il faudra la stocker dans un contenant adapté et clairement identifié !

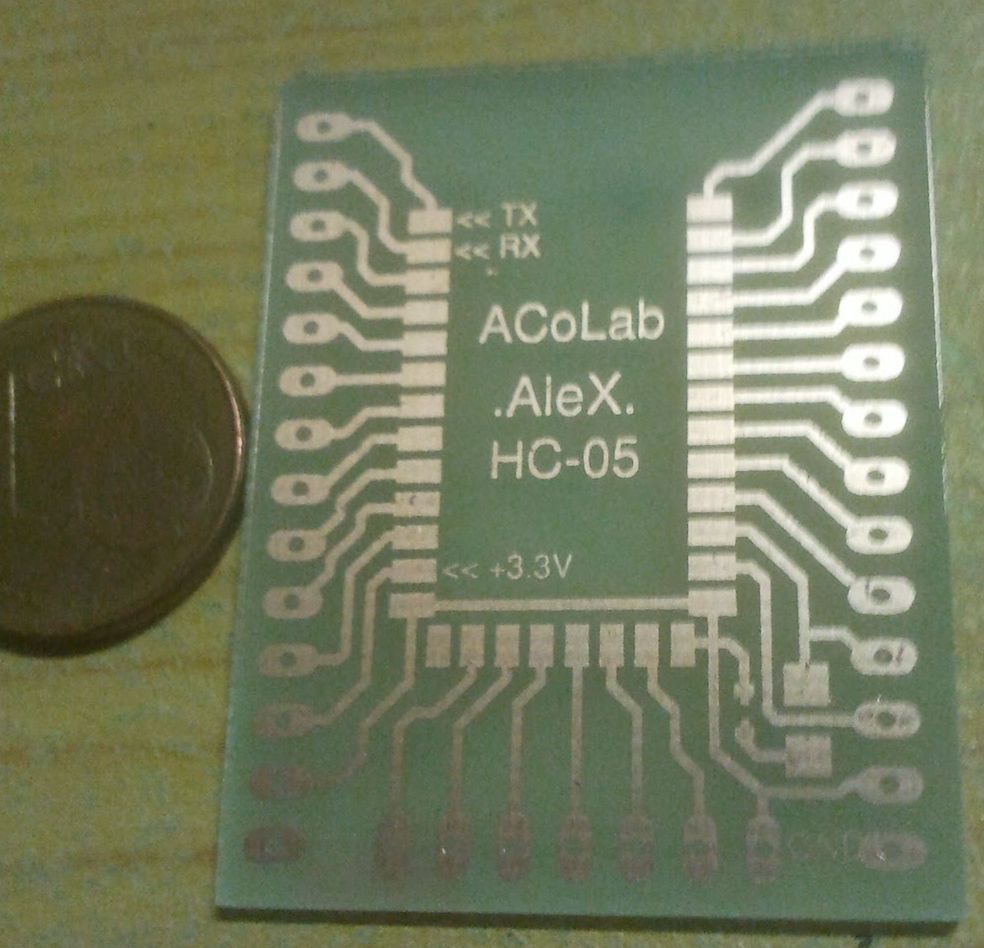

Le résultat

Volontairement, le premier essai à été fait sur une platine présentant des pistes fines, et il est très prometteur !

Il aurait peut-être été nécessaire de laisser la platine un peu plus longtemps dans la solution de gravure, car il reste des petites traces de cuivre que vous pouvez voir sur la photo à coté des marquages ‘TX / RX’

Il est possible également que ce soit du à des polluant qui auraient protégé le cuivre à cet endroit.

Après nettoyage avec un solvant, on découvre enfin le circuit près à être percé

On distingue également quelques petites zones de cuivre qui ont été attaquées alors qu’elle était protégées. Il y a plusieurs causes possibles, mais ces défaut sont réellement mineurs, et il suffit de procéder à un étamage si il posent problème.

Conclusion

La méthode est vraiment fonctionnelle, peu couteuse, et même dans les secteurs les moins bien approvisionnés, il est possible de trouver les produits requis.

Évolutions envisagées

Cette méthode est facile pour une gravure simple face, mais en double face elle peut être délicate pour aligner convenablement les tracés.

Lors des essais, nous avons fait une impression en couleur par accident… Nous avons eut aussi des transferts accidentels coté composant de la à imaginer qu’il est possible de faire de la sérigraphie !

Certains Lab réalisent aussi des trous métallisés par dépôt, ce qui est particulièrement intéressant.

Une autre piste très intéressante consiste à modifier une imprimante à jet d’encre pour imprimer directement sur le cuivre sans passer par l’étape toner..

Follow

Follow